لولههای صنعتی

لولههای صنعتی

مقدمه

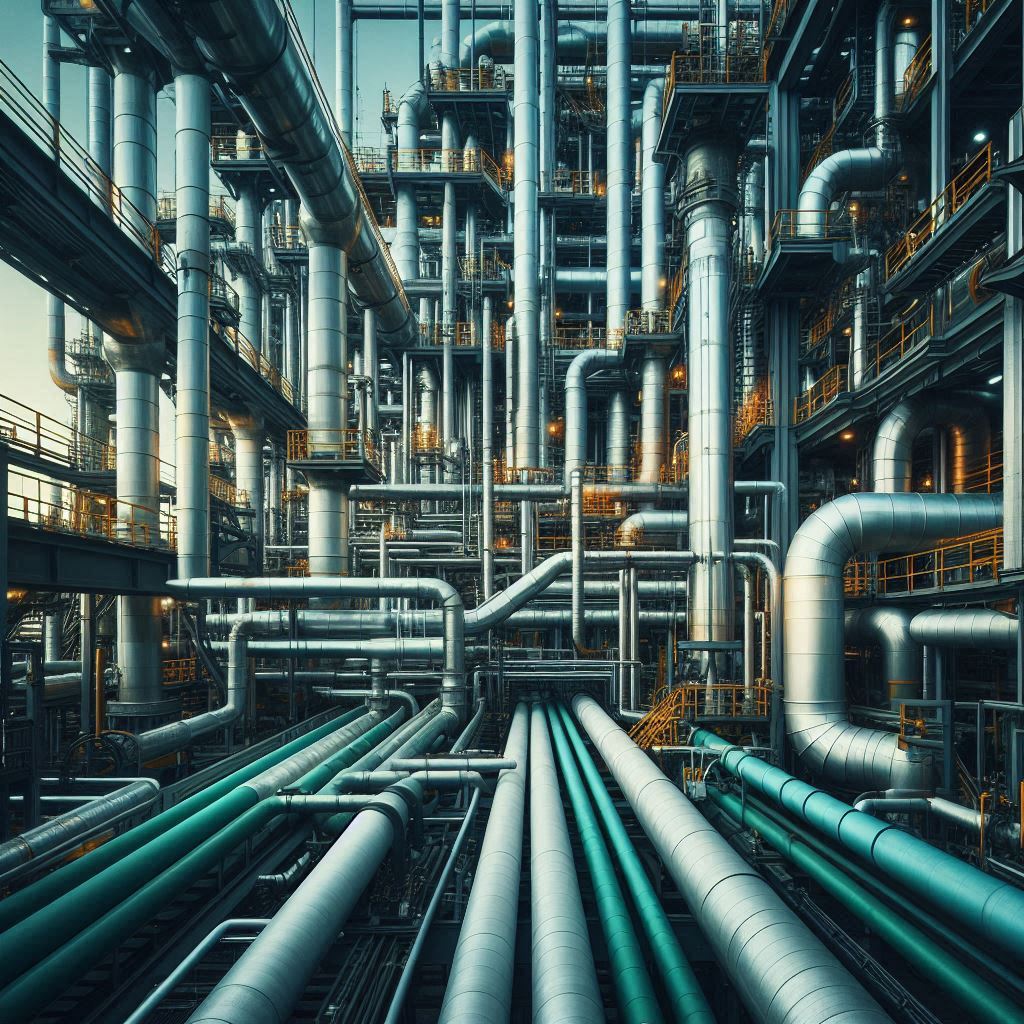

لولههای صنعتی بهعنوان شریان اصلی انتقال سیالات و گازها در صنایع مختلف شناخته میشوند. از پالایشگاهها و نیروگاهها تا واحدهای پتروشیمی و صنایع غذایی، لولههای صنعتی نقش حیاتی در ایمنی، بهرهوری و کاهش هزینههای عملیاتی ایفا میکنند. در این مقاله جامع، با اصول انتخاب، انواع لولههای صنعتی، فرآیند نصب لوله صنعتی، روشهای تعمیر و نگهداری لوله صنعتی و نکات کلیدی در مدیریت چرخه عمر این سیستمها آشنا میشوید.

چیستی لولههای صنعتی

لولههای صنعتی به مجموعه لولهها و اتصالاتی گفته میشود که برای انتقال سیالات تحت فشار، گازهای شیمیایی و بخار در محیطهای صنعتی به کار میروند. این سیستمها باید از مقاومت مکانیکی، شیمیایی و حرارتی کافی برخوردار باشند تا در برابر خوردگی، سایش و فشارهای بالا دوام بیاورند.

-

کارکرد اصلی: جابجایی نفت، گاز، آب، مواد شیمیایی یا هوا

-

ویژگی مهم: مقاومت در برابر خوردگی، دما و فشار بالا

-

کاربرد گسترده: پتروشیمی، نفت و گاز، نیروگاه، صنایع غذایی و دارویی

توجه داشته باشید معیارهای زیادی در انتخاب لوله صنعتی مؤثرند که در بخش بعدی به آن میپردازیم.

معیارهای انتخاب لوله صنعتی

در فرآیند انتخاب لوله صنعتی باید موارد زیر را در نظر گرفت:

-

نوع سیال و دما

-

سیالات خورنده مانند اسیدها نیازمند لولههای مقاوم در برابر خوردگی هستند.

-

برای بخار با دمای بالا از لولههای فولادی آلیاژی استفاده میشود.

-

-

فشار کاری

-

برای فشارهای بالا (>۲۰۰ بار) معمولاً از لولههای فولادی بدون درز بهره میگیرند.

-

فشارهای متوسط و پایین را میتوان با لولههای جوشکاریشده کنترل کرد.

-

-

محیط نصب

-

در محیطهای نمناک یا دریایی، مقاومت به خوردگی اهمیت زیادی دارد.

-

دمای محیط پایین یا بالا بر انتخاب جنس لوله اثرگذار است.

-

-

هزینه خرید و نصب

-

لولههای استنلس استیل قیمت بالاتری دارند اما دوام بیشتری ارائه میدهند.

-

لولههای پلیاتیلن (PE) سبک و ارزان هستند ولی برای مصارف فشار بالا مناسب نیستند.

-

با در نظر گرفتن این فاکتورها میتوانید بهترین انتخاب لوله صنعتی را برای پروژه خود داشته باشید.

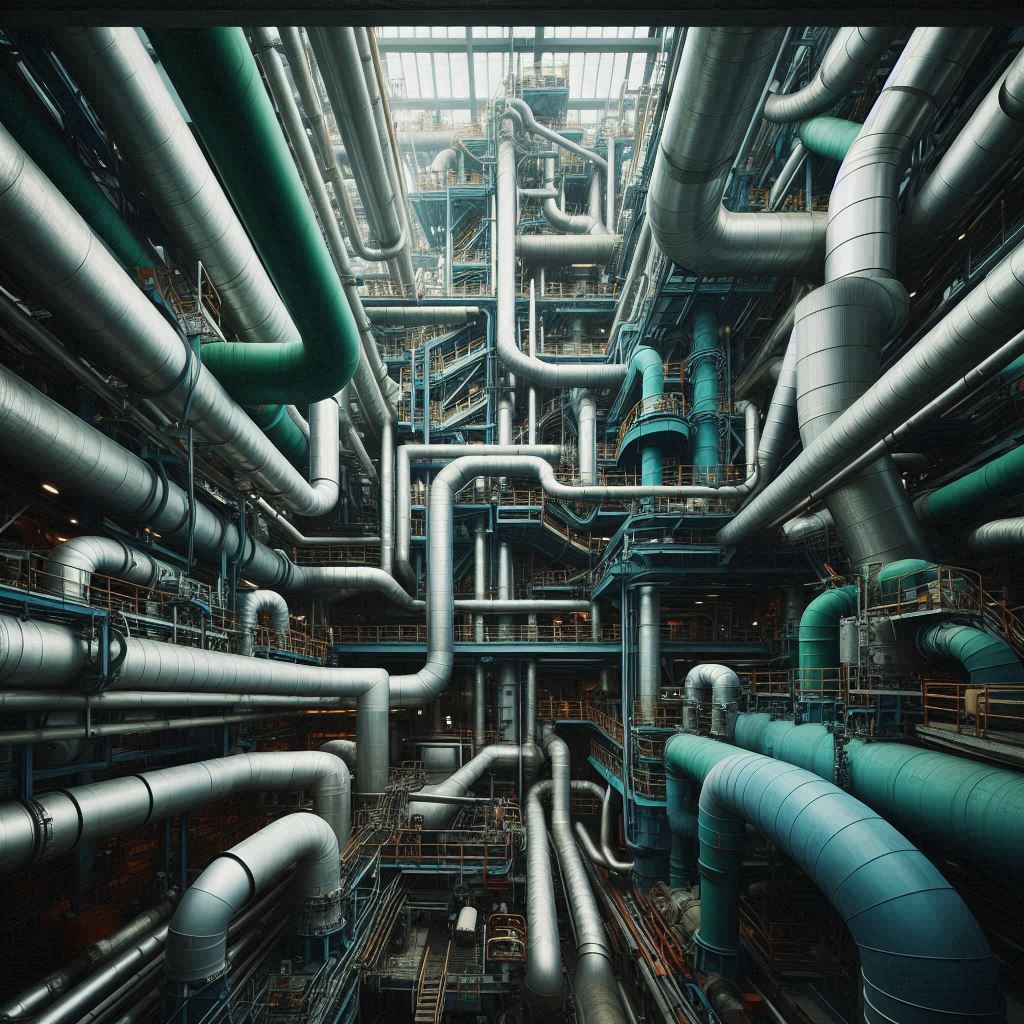

انواع لولههای صنعتی

انواع لولههای صنعتی را میتوان بر اساس جنس، ساختار و کاربرد به گروههای زیر تقسیم کرد:

-

لولههای فولادی بدون درز (Seamless Steel Pipe)

-

مقاومت بالا در فشار و دما

-

مناسب خطوط انتقال نفت و گاز

-

-

لولههای جوشکاریشده (Welded Steel Pipe)

-

سرعت تولید بالا

-

هزینه کمتر نسبت به مدل بدون درز

-

-

لولههای استنلس استیل (Stainless Steel Pipe)

-

مقاومت عالی به خوردگی

-

کاربرد در صنایع غذایی و دارویی

-

-

لولههای آلیاژی (Alloy Steel Pipe)

-

تحمل دمای بسیار بالا

-

مناسب نیروگاهها و پالایشگاهها

-

-

لولههای پلاستیکی (PE, PVC)

-

سبک و ضد خوردگی

-

کاربرد در پروژههای آبرسانی و فاضلاب

-

بررسی گونههای لوله صنعتی باید بر اساس نیاز پروژه و شرایط محیطی صورت بگیرد تا عملکرد بهینه تضمین شود.

طراحی و محاسبات سایز لوله

انتخاب قطر و ضخامت مناسب، گامی اساسی در طراحی شبکه لولهکشی است. برای محاسبه سایز مناسب باید:

-

دبی سیال (Flow Rate) را محاسبه کنید.

-

سرعت مجاز سیال در لوله را بر اساس استانداردها تعیین نمایید.

-

افت فشار مجاز را محاسبه و مطابق با آن قطر لوله را انتخاب کنید.

ابزارهای نرمافزاری محاسبات هیدرولیک و کاتالوگ تولیدکنندگان لولههای صنعتی کمک میکنند تا محاسبات با دقت بالا انجام شود.

فرآیند نصب لوله صنعتی

مرحله مهم بعدی، نصب لوله صنعتی است. فرآیند نصب شامل مراحل زیر است:

-

آمادهسازی محل نصب

-

تسطیح سطح و ایجاد زیرسازی مناسب

-

تثبیت ساپورتها و براکتها

-

-

برش و آمادهسازی لولهها

-

استفاده از ارّه کرونر یا دستگاه CNC برای برش دقیق

-

پرداخت لبهها و رفع ناخالصی

-

-

مونتاژ اتصالات

-

جوشکاری یا استفاده از اتصالات فشاری (فیتینگی)

-

بهرهگیری از جوشکاری TIG/MIG برای فولاد ضدزنگ

-

-

تثبیت و ساپورتگذاری

-

نصب ساپورتهای فلزی یا بتنی در فواصل مشخص

-

جلوگیری از ارتعاشات و خزش لوله

-

-

تست فشار و نشتیابی

-

تست هیدرواستاتیک یا پنوماتیک

-

استفاده از محلول صابون و دستگاه مونوکسید برای نشتیابی

-

با رعایت دقیق این مراحل، عملکرد طولانیمدت و ایمن شبکه نصب لوله صنعتی تضمین میشود.

پوششدهی و حفاظت در برابر خوردگی

یکی از مهمترین مسائل در مدیریت لولههای صنعتی، جلوگیری از خوردگی است. روشهای متداول شامل:

-

پوششهای رنگی اپوکسی: عمر طولانی و مقاومت شیمیایی بالا

-

پوششهای سهلایه پلیاتیلن: مناسب لولههای دفنشده

-

روش کاتدیک: اعمال جریان الکتریکی جهت کاهش خوردگی

-

پوششهای نانو: تکنولوژی جدید با ضخامت کم و کارایی بالا

انتخاب روش مناسب به ساختار خط لوله و محیط نصب بستگی دارد و برای حفاظت از سرمایهگذاری ضروری است.

تست و بازرسی دورهای

برای تضمین ایمنی و کارایی لولههای صنعتی باید بهصورت منظم بازرسی انجام شود:

-

تست غیرمخرب (NDT): امواج فراصوت، رادیوگرافی و مایعات نافذ

-

آنالیز خوردگی داخلی (Inline Inspection): دستگاههای هوشمند PIG

-

بازرسی بصری و مکانیکی: تشخیص خوردگی، آسیب و تغییر شکل

-

ثبت گزارش فنی: مستندسازی یافتهها برای پیگیری

این بازرسیها در کاهش خطر نشت، خرابی ناگهانی و توقف خطوط تولید بسیار مؤثرند.

تعمیر و نگهداری لوله صنعتی

فرآیند تعمیر و نگهداری لوله صنعتی شامل مجموعه فعالیتهایی است که عمر مفید خطوط را افزایش میدهد:

-

تعویض قطعات فرسوده: استفاده از لوله و اتصالات نو

-

پاکسازی داخلی: حذف رسوبات و مواد جامد

-

بازسازی پوشش حفاظتی: اعمال مجدد رنگ یا پوشش

-

تنظیم ساپورتها و براکتها: جلوگیری از نشست و ارتعاش

-

تست مجدد پس از تعمیر: اطمینان از رفع نقصها

با اجرای دورهای این مراحل، هزینههای اصلاح خرابیهای اساسی بهطور چشمگیری کاهش مییابد.

کاربردهای متنوع لولههای صنعتی

لولههای صنعتی در صنایع متنوع کاربرد دارند:

-

صنایع نفت و گاز: انتقال نفت خام و گاز طبیعی

-

پتروشیمی: جابجایی مواد شیمیایی خورنده

-

نیروگاه: سیستمهای سرمایش و بخار

-

صنایع غذایی: انتقال آب و مواد خوراکی

-

صنایع دارویی: سیستمهای استریل و بهداشتی

هر کاربرد نیازمند استانداردها و جنس خاصی از لولههای صنعتی است تا کیفیت و ایمنی حفظ شود.

نکات ایمنی کلی

-

پیش از هر اقدامی، فشار سیال را تخلیه و سیستم را ایزوله کنید.

-

از تجهیزات حفاظت فردی (PPE) شامل دستکش، عینک و کلاه ایمنی استفاده کنید.

-

دستورالعملهای تولیدکننده و استانداردهای بینالمللی را رعایت نمایید.

-

در صورت بروز حوادث، تیمهای HSE را در جریان قرار دهید.

رعایت نکات ایمنی، کلید پیشگیری از حوادث جبرانناپذیر در پروژههای لولهکشی صنعتی است.

جمعبندی

در این راهنمای جامع، با لولههای صنعتی، معیارهای انتخاب لوله صنعتی، انواع لولههای صنعتی، فرآیند نصب لوله صنعتی، روشهای حفاظت و پوششدهی، تست و بازرسی و خدمات تعمیر و نگهداری لوله صنعتی آشنا شدیم. با رعایت اصول فنی، استانداردها و نکات ایمنی میتوانید شبکهای کارآمد، ایمن و اقتصادی را در پروژههای خود راهاندازی و مدیریت کنید.

آدرین شیمی

آدرین شیمی آذین

آذین آما (AMA)

آما (AMA) اتصالات اقتصادی

اتصالات اقتصادی اتصالات گاز آریا

اتصالات گاز آریا ارتعاشات صنعتی ایران

ارتعاشات صنعتی ایران ام تی (MT)

ام تی (MT) ایران اتصال آسیا

ایران اتصال آسیا بنکن (BENKAN)

بنکن (BENKAN) پلیمر گلپایگان

پلیمر گلپایگان توپی (TUPY)

توپی (TUPY) سپاهان

سپاهان سپنتا

سپنتا سوپر نورین (MICA)

سوپر نورین (MICA) سیم (CIM)

سیم (CIM) شیر گازی امین

شیر گازی امین شیر گازی سارا

شیر گازی سارا شیر گازی مهشیر

شیر گازی مهشیر شیر گازی نگین

شیر گازی نگین فاراب

فاراب فولاد صنعت امین

فولاد صنعت امین کافلکس (K-FLEX)

کافلکس (K-FLEX) کیز ایران

کیز ایران لوله اهواز

لوله اهواز لوله چینی

لوله چینی مک (MECH)

مک (MECH) میراب

میراب نیا شیمی

نیا شیمی نیو پایپ

نیو پایپ نیو فلکس

نیو فلکس وگ ایران بی همتا

وگ ایران بی همتا